In der Industrie ist es zunehmend komplex geworden, Produktionszusagen zuverlässig einzuhalten. Nachfragevolatilität, Materialengpässe, technische Unwägbarkeiten sowie steigende Anforderungen an Qualität und Rückverfolgbarkeit setzen die Planung unter permanenten Druck. Schon kleinste Störungen können die ursprünglich gesetzten Ziele schnell infrage stellen.

In der Industrie ist es zunehmend komplex geworden, Produktionszusagen zuverlässig einzuhalten. Nachfragevolatilität, Materialengpässe, technische Unwägbarkeiten sowie steigende Anforderungen an Qualität und Rückverfolgbarkeit setzen die Planung unter permanenten Druck. Schon kleinste Störungen können die ursprünglich gesetzten Ziele schnell infrage stellen.

In diesem Kontext spielen MES-Systeme sowie die Advanced Planning and Scheduling-Lösungen (APS) eine zentrale Rolle. Dennoch arbeiten diese beiden Welten noch allzu häufig getrennt voneinander: die Planung auf der einen Seite, die Ausführung auf der anderen.

Das Ergebnis sind Planungen, die auf dem Papier optimiert sind, sich in der Praxis jedoch nur schwer einhalten lassen.

Die zentrale Frage lautet daher: Wie lässt sich die Planung wieder mit der Realität der Fertigung verknüpfen, um die industrielle Leistungsfähigkeit nachhaltig abzusichern?

Erweiterte Planung: unverzichtbar, aber allein nicht ausreichend

Eine Advanced-Planning-and-Scheduling-Software (APS) hat das Ziel, optimierte Produktionspläne zu erstellen, die reale industrielle Rahmenbedingungen berücksichtigen: endliche Kapazitäten, verfügbare Ressourcen, Fertigungsreihenfolgen, Kundentermine oder geschäftliche Prioritäten.

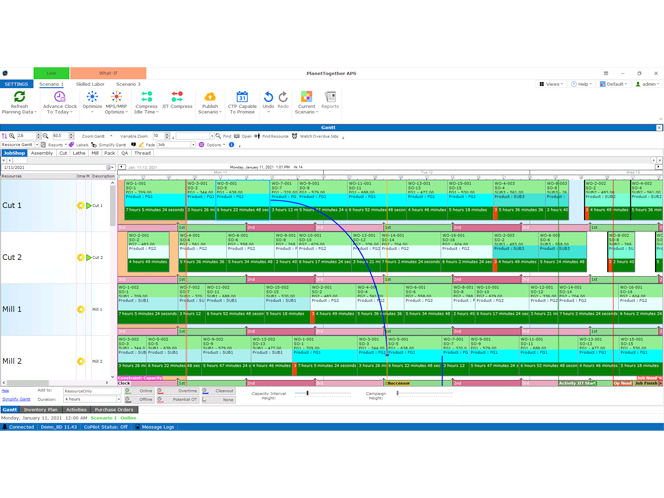

Im Gegensatz zu einer statischen Planung aus einem ERP-System ermöglicht APS die Simulation mehrerer Szenarien, das Abwägen unterschiedlicher Restriktionen und die Erstellung eines konsistenten, optimierten Produktionsplans. Damit wird APS zu einem strategischen Werkzeug, um den Servicegrad zu verbessern, Lieferverzögerungen zu reduzieren und Produktionskapazitäten effizienter zu nutzen.

Diese Planung bleibt jedoch ihrem Wesen nach vorausschauend. Sie basiert auf Annahmen – etwa zur Anlagenverfügbarkeit, zur erwarteten Leistung oder zur Abwesenheit größerer Störungen. In der industriellen Realität werden diese Annahmen jedoch regelmäßig infrage gestellt.

Ohne eine direkte Anbindung an die Ausführung verliert der Produktionsplan schnell seine Aktualität.

MES-Software: die Realität des Shopfloors als Quelle der Wahrheit

Genau darin liegt die Aufgabe eines MES-Systems (Manufacturing Execution System).

Ein MES plant nicht. Es erfasst, strukturiert und verlässlich dokumentiert in Echtzeit, was tatsächlich in der Fertigung geschieht.

Fortschritt von Fertigungsaufträgen, Produktionsstillstände, Qualitätsereignisse, Materialverbräuche, Anlagenperformance – das MES wird zur zentralen Wahrheitsquelle der industriellen Ausführung. Es liefert eine faktenbasierte, einheitliche und nutzbare Sicht auf die Produktion.

Für Industrieunternehmen ist diese Transparenz essenziell, um den Betrieb im Tagesgeschäft zu steuern. Ihr volles Potenzial entfaltet sie jedoch erst dann, wenn sie zur Rückkopplung der Planung genutzt wird.

MES und APS: zwei unterschiedliche Rollen, ein gemeinsames Ziel

Es ist wichtig, mit einem weitverbreiteten Missverständnis aufzuräumen: MES und APS stehen nicht in Konkurrenz zueinander, sondern ergänzen sich!

- APS ist für die Planung und Feinplanung verantwortlich. Es berechnet optimale Produktionssequenzen unter Berücksichtigung industrieller Restriktionen und einzuhaltender Prioritäten.

- Das MES hingegen ist für die Ausführung zuständig. Es erfasst, was in der Fertigung tatsächlich passiert: Fortschritt, Stillstände, Leistungskennzahlen und Ereignisse aus dem Shopfloor.

Konkret entscheidet das eine System, was, wann und in welcher Reihenfolge produziert werden soll. Das andere erfasst, was tatsächlich produziert wurde – und mit welcher Performance.

Für sich genommen erfüllt jedes System seine Aufgabe. In Kombination jedoch ermöglichen sie, die Planung mit der Realität der Fertigung abzugleichen und eine positive Dynamik zu schaffen: den Closed Loop zwischen Planung und Ausführung.

Der „Closed Loop“: von einer starren zu einer lebendigen Planung

Der Closed-Loop-Ansatz basiert auf einer bidirektionalen und kontinuierlichen Kommunikation zwischen APS und MES. Ziel ist es, die Planung fortlaufend mit der Realität der Ausführung abzugleichen.

Der vom APS berechnete Produktionsplan wird an das MES zur Ausführung übergeben. Im Gegenzug meldet das MES die Ereignisse aus dem Shopfloor in Echtzeit zurück – etwa Stillstände, Verzögerungen, Leistungsschwankungen, Materialverfügbarkeiten oder geänderte Prioritäten –, sodass der Plan entsprechend angepasst werden kann. Die Planung stützt sich damit nicht länger auf statische Annahmen, sondern auf reale, aktuelle Daten.

Die Integration von AVEVA MES und PlanetTogether APS veranschaulicht diesen Ansatz in der Praxis. PlanetTogether APS übernimmt die erweiterte Planung und Feinplanung unter Berücksichtigung industrieller Restriktionen, Ressourcen und Prioritäten, während AVEVA MES kontinuierlich Daten aus der Fertigung erfasst. Diese permanente Kommunikation ermöglicht es, Produktionspläne bei Abweichungen sofort anzupassen und dauerhaft ausführbare Pläne sicherzustellen – selbst in komplexen Umgebungen wie der kontinuierlichen oder hybriden Industrie.

Produktionszusagen einhalten heißt, Planung und Ausführung zu verbinden

Wie lassen sich Planung und Ausführung also so miteinander verknüpfen, dass Produktionszusagen zuverlässig eingehalten werden können?

Die Antwort ist klar: indem man siloartige Denkweisen überwindet und eine kontinuierliche Rückkopplung zwischen dem Geplanten und dem tatsächlich Ausgeführten etabliert.

Wenn erweiterte Planung (APS) und MES-System nahtlos zusammenspielen, verlieren Produktionspläne ihren theoretischen Charakter. Sie werden tatsächlich umsetzbar, da sie auf den realen Kapazitäten und der tatsächlichen Leistungsfähigkeit der Linien basieren und kontinuierlich daran angepasst werden. Die Teams gewinnen deutlich an Reaktionsfähigkeit bei unvorhergesehenen Ereignissen – ohne ständig manuelle Neuplanungen vornehmen zu müssen – und Entscheidungen stützen sich endlich auf verlässliche, konsistente und aktuelle Daten.

Dieser Ansatz führt zu sehr konkreten Vorteilen: eine höhere Termintreue in der Produktion, eine Verbesserung des Servicegrads, weniger Ad-hoc-Anpassungen und vor allem eine langfristig stabilere industrielle Performance.

Die Verbindung von Planung und Ausführung ist damit längst kein rein technisches Thema mehr. Sie ist ein strategischer Erfolgsfaktor für Industrieunternehmen, die ihre Abläufe in einem zunehmend komplexen Umfeld absichern wollen. Der Übergang von einer starren zu einer lebendigen, durch die Realität des Shopfloors gesteuerten Planung hilft, Störungen besser zu absorbieren und eine nachhaltige Leistungsfähigkeit aufzubauen.

In diesem Kontext erweisen sich AVEVA MES und PlanetTogether APS als eine Schlüsselkombination, um kontinuierliche und hybride Industrien auf dem Weg zu einer wirklich adaptiven Produktion zu begleiten – ausgerichtet an den heutigen operativen und wirtschaftlichen Anforderungen.

Und wenn diese Verbindung zwischen Planung und Ausführung ein erster Schritt ist, stellt sich unweigerlich eine weitere Frage: Wie weit lässt sich die industrielle Entscheidungsfindung mithilfe von Echtzeitdaten automatisieren?

Ein Thema, das vermutlich Gegenstand eines nächsten Artikels sein wird.

Lesen Sie auch

Industrielle Planung: Wie können Sie unerwartete Zwischenfälle besser bewältigen?

![[Interview] Wie unterstützt AVEVA die Kosmetik- und Pharmaindustrie bei der Digitalisierung?](https://on.factorysoftware.com/hs-fs/hubfs/Imported_Blog_Media/life-sciencers-aveva-interview-1.jpg?width=680&height=460&name=life-sciencers-aveva-interview-1.jpg)